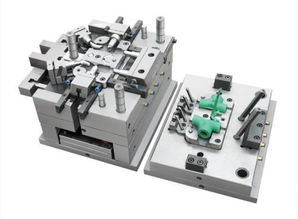

深圳作为中国乃至全球的模具制造重镇,其模具产业以技术先进、产业链完整、响应速度快而著称。在众多模具细分领域中,为医疗器械产品制造的注塑模具,因其应用对象的特殊性,呈现出区别于普通消费电子、日用品模具的鲜明特点。这些特点不仅是技术门槛的体现,更是确保医疗器械安全、有效、可靠的根本保障。

以下是深圳模具行业中,医疗器械注塑模具所具备的五大核心特点:

一、极高的精度与稳定性要求

医疗器械,尤其是植入式或与人体直接接触的部件(如注射器、输液器、呼吸面罩、外科手术器械手柄等),对尺寸精度、形位公差有着近乎苛刻的要求。深圳的先进模具企业为此普遍采用高精度数控加工中心、慢走丝线切割、镜面电火花等尖端设备进行模具制造。模具本身必须具备极高的刚性和长期生产的稳定性,确保在数百万次的注塑循环中,每个成型零件的尺寸波动都在微米级范围内,以满足医疗器械严格的互换性和装配要求。

二、对材料生物相容性的极致考量

模具的最终产品是塑料医疗器械,因此模具的设计与制造必须充分理解并服务于医疗级塑料的特性(如PEEK、PC、PP、ABS医疗级、硅胶等)。深圳的模具工程师需要深刻掌握这些材料的流变特性、收缩率、结晶行为等。更重要的是,模具的流道、冷却系统设计必须确保塑料在充填和冷却过程中不会发生降解或产生有害物质,同时要避免熔接痕、气泡等缺陷出现在关键功能区,以保证最终产品的生物相容性和化学稳定性。模具钢材也常选用耐腐蚀、高镜面抛光性能的优质材料,以防锈蚀污染产品。

三、严格的洁净度与防污染控制

医疗器械生产环境通常要求洁净车间(如万级、十万级)。这就要求模具本身不能成为污染源。深圳领先的模具厂在制造和后续维护中,会特别注重模具的清洁度:采用特殊的防锈油、使用不起尘的耐磨材料(如无油轴承)、设计易于彻底清洁的模具结构(避免死角)、并在出厂前进行严格的洁净处理。模具的冷却水路也需采用防腐蚀设计,防止水垢或铁锈滋生细菌。

四、复杂而巧妙的内行位与脱模机构

许多医疗器械结构复杂,带有多个侧孔、倒扣、细微螺纹或薄壁深腔结构(如微流控芯片、试剂盒)。这要求模具必须具备高度精密的斜顶、滑块(行位)、螺纹脱模、气辅或叠层等复杂结构。深圳模具设计师凭借丰富的经验,能够巧妙设计这些运动机构,在确保顺利脱模的不损伤精密的产品结构,并保证机构本身在长期高速运行下的可靠性与寿命。

五、完备的验证体系与可追溯性

这是医疗器械模具最根本的特点。深圳服务于高端医疗器械客户的模具企业,普遍遵循ISO 13485医疗器械质量管理体系。从模具设计评审(DFM)、制造过程记录、试模报告(包含尺寸检测报告、材料认证、工艺参数验证),到最终的产品性能验证(如爆破压力测试、泄漏测试等),每一步都需有详尽文档记录,确保全过程可追溯。模具上常会刻有唯一的身份标识码。这种严苛的验证与追溯体系,是医疗器械安全性和合规性的基石,也是深圳高端模具竞争力的重要组成部分。

**

深圳模具行业在医疗器械注塑模具领域所展现的五大特点——超高精度、生物相容性导向、洁净管控、复杂结构设计能力以及体系化验证追溯**——共同构成了其强大的专业壁垒和市场竞争力。这些特点不仅反映了深圳模具制造业从‘制造’向‘智造’与‘质造’的深刻转型,也使其成为全球高端医疗器械品牌供应链中不可或缺的关键一环。随着医疗技术的不断进步,对注塑模具的要求也将水涨船高,而深圳模具产业凭借其持续的创新能力和对质量的执着追求,必将在这一高精尖领域持续引领发展。